فرایند اکستروژن پلیمر و پلاستیک چگونه انجام می شود؟

اکستروژن یک فرآیند شکل دهی صنعتی است که در آن مواد خام (مانند فلزات، پلاستیک ها یا مواد غذایی) تحت فشار بالا از داخل یک قالب (دای) عبور داده می شوند تا به شکل مقطع دلخواه درآیند.

در این روش، ماده ابتدا نرم یا ذوب شده و سپس با فشار یکنواخت از قالب خارج می شود، به طوری که سطح مقطع خروجی، دقیقا مطابق با شکل دهانه قالب است.

این تکنیک به دلیل توانایی تولید قطعات طولانی با مقاطع پیچیده، صرفه جویی در مواد، و یکنواختی کیفیت، کاربرد گسترده ای در صنایع مختلف از جمله تولید پروفیل های آلومینیومی، لوله ها، روکش سیم ها، محصولات پلاستیکی و حتی صنایع غذایی دارد.

اکستروژن پلیمر و پلاستیک

اکستروژن پلیمر پلاستیک یکی از مهم ترین و پرکاربردترین روش های شکل دهی و تولید محصولات پلاستیکی است که در آن مواد پلیمری به صورت پیوسته ذوب، شکل دهی و سپس سرد می شوند تا قطعاتی با طول زیاد و مقطع یکنواخت تولید شود.

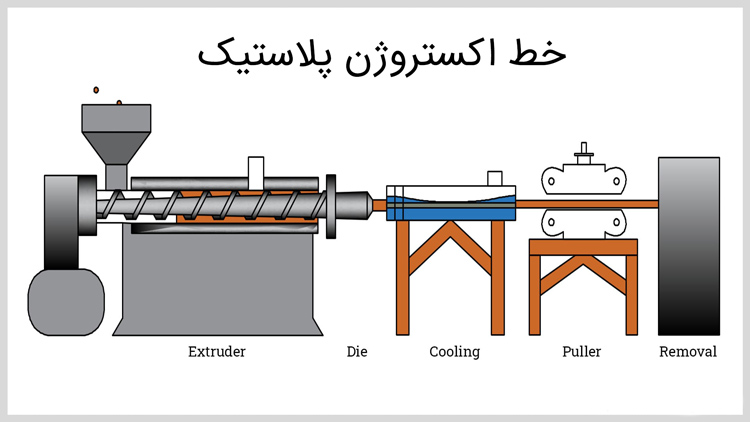

این فرآیند از چند مرحله اصلی تشکیل شده است:

ابتدا مواد اولیه پلاستیکی (به صورت گرانول، پودر یا پرک) وارد قیف دستگاه اکسترودر می شوند. این مواد توسط یک مارپیچ (اسکرو) درون سیلندر حرکت کرده و هم زمان تحت تأثیر حرارت المنت ها و اصطکاک، ذوب و به حالت خمیری درمی آیند.

سپس این مذاب تحت فشار بالا به سمت قالب (دای) رانده می شود و شکل مقطع نهایی را به خود می گیرد.

در ادامه، محصول خروجی توسط سیستم های خنک کننده (آب یا هوا) سرد و سخت شده و سپس برای کاربردهای مختلف بریده، جمع آوری یا رول می شود.

اکستروژن پلاستیک در صنایع بسیار گسترده ای کاربرد دارد؛ از تولید لوله ها، شلنگ ها و پروفیل های در و پنجره گرفته تا فیلم ها، روکش کابل ها، ورق ها و قطعات بسته بندی.

یکی از مزیت های مهم این روش، امکان تولید پیوسته با سرعت بالا و هزینه نسبتا کم است. همچنین، اکستروژن قابلیت ترکیب مواد افزودنی مانند رنگدانه ها، پایدارکننده ها و تقویت کننده ها را دارد که باعث بهبود ویژگی های مکانیکی، شیمیایی و ظاهری محصول نهایی می شود.

انواع اکستروژن پلاستیک و پلیمر

این فرآیند در انواع مختلفی اجرا می شود که مهم ترین آن ها عبارت اند از:

-

اکستروژن تک پیچه (Single Screw Extrusion)

در این روش از یک پیچ (اسکرو) داخل سیلندر استفاده می شود که وظیفه انتقال، ذوب و فشار دادن مواد پلاستیکی به سمت قالب را بر عهده دارد.

این نوع اکستروژن ساده ترین و پرکاربردترین روش است و برای تولید محصولات یکنواخت مثل لوله ها، شلنگ ها، پروفیل های پلاستیکی و روکش سیم ها استفاده می شود. مزیت اصلی آن، سادگی ساخت، هزینه کمتر و کاربری آسان است؛ اما برای اختلاط پیچیده مواد یا ترکیبات پلیمری چندجزئی محدودیت دارد.

-

اکستروژن دوپیچه (Twin Screw Extrusion)

در این روش دو پیچ هم زمان درون سیلندر قرار دارند که می توانند هم جهت یا خلاف جهت بچرخند. حرکت دو پیچ باعث ایجاد اختلاط بسیار بهتر و یکنواخت تر مواد می شود.

این نوع اکستروژن برای تولید کامپاندهای پلیمری، گرانول های رنگی، پلاستیک های پرشده با الیاف یا مواد افزودنی، و بازیافت پلاستیک ها بسیار مناسب است. همچنین امکان کنترل دقیق تر دما، فشار و ترکیب مواد را فراهم می کند.

-

اکستروژن بادی (Blow Extrusion)

در این روش، پس از خروج مذاب پلاستیک از قالب حلقه ای، یک جریان هوا به داخل آن دمیده می شود و یک حباب بزرگ تشکیل می دهد. سپس این حباب با عبور از غلتک ها صاف شده و به صورت فیلم نازک پلاستیکی یا ورق تولید می شود.

این تکنیک برای تولید نایلون های بسته بندی، کیسه های پلاستیکی و فیلم های کشاورزی پرکاربرد است.

-

اکستروژن فیلم و ورق (Sheet & Film Extrusion)

در این نوع، مذاب پلاستیک از یک قالب مسطح خارج می شود و پس از عبور از غلتک های سردکننده، به صورت ورق یا فیلم با ضخامت های مختلف شکل می گیرد.

فیلم های ضخیم تر به صورت ورق پلاستیکی برای صنایع بسته بندی، تولید ظروف، یا قطعات ترموفرمینگ استفاده می شوند، در حالی که فیلم های نازک تر برای بسته بندی مواد غذایی و پوشش ها کاربرد دارند.

-

اکستروژن بادی برای ظروف (Blow Molding Extrusion)

در این فرآیند، پلاستیک مذاب به شکل یک لوله توخالی (پاریسون) اکسترود می شود و سپس با دمیدن هوا داخل قالب، به شکل ظروفی مثل بطری، مخازن یا کانتینر درمی آید. این روش یکی از مهم ترین فناوری ها برای تولید بطری های PET، بطری های شامپو و ظروف مایع ظرفشویی است.

-

اکستروژن پوشش دهی (Coating Extrusion)

در این روش پلاستیک مذاب به صورت لایه ای نازک روی یک سطح دیگر مثل کاغذ، مقوا، فویل آلومینیوم یا کابل ها اعمال می شود. این نوع اکستروژن برای تولید بسته بندی های چندلایه (مثل کارتن های نوشیدنی) و پوشش سیم ها و کابل ها کاربرد دارد.

-

اکستروژن پروفیل (Profile Extrusion)

در این نوع، مذاب پلاستیک از قالب هایی با اشکال خاص عبور داده می شود تا پروفیل هایی با مقطع پیچیده مثل قاب پنجره، قرنیز یا درزگیر تولید شوند. این روش انعطاف بالایی در طراحی شکل دارد و در صنایع ساختمانی بسیار پرکاربرد است.