بهینه سازی مصرف پلیمر در تولید

بهینه سازی مصرف پلیمر در تولید به معنای کاهش ضایعات و افزایش بهره وری است و این کار از چند مسیر اصلی امکان پذیر می شود:

انتخاب گرید مناسب پلیمر متناسب با فرآیند (مثلا تزریقی، بادی یا اکستروژن) از هدررفت جلوگیری می کند، کنترل دقیق شرایط تولید مانند دما، فشار و سرعت مانع از تخریب ماده و بروز عیوب سطحی می شود، و بازیافت ضایعات داخلی و استفاده دوباره از آن ها در ترکیب با مواد نو هزینه ها را کاهش می دهد.

همچنین طراحی هوشمند قالب و قطعه با راهگاه کمتر و دیواره های یکنواخت، مصرف ماده را پایین می آورد و به کمک افزودنی ها و پرکننده ها می توان بخشی از پلیمر را با مواد ارزان تر یا تقویت کننده جایگزین کرد.

نگهداری منظم تجهیزات و پایش فرآیندها نیز از مصرف بی رویه جلوگیری کرده و به کارگیری فناوری های نوین مانند دستگاه های کم مصرف و نرم افزارهای شبیه سازی، امکان کاهش مصرف و افزایش کیفیت را فراهم می سازد.

در مجموع، ترکیب این راهکارها می تواند بین ۳۰ تا ۴۰ درصد در مصرف پلیمر صرفه جویی ایجاد کرده و همزمان هزینه تولید، مصرف انرژی و اثرات زیست محیطی را کاهش دهد.

محورهای اصلی بهینه سازی مصرف پلیمر در تولید

چند محور اصلی در این زمینه:

انتخاب گرید مناسب پلیمر

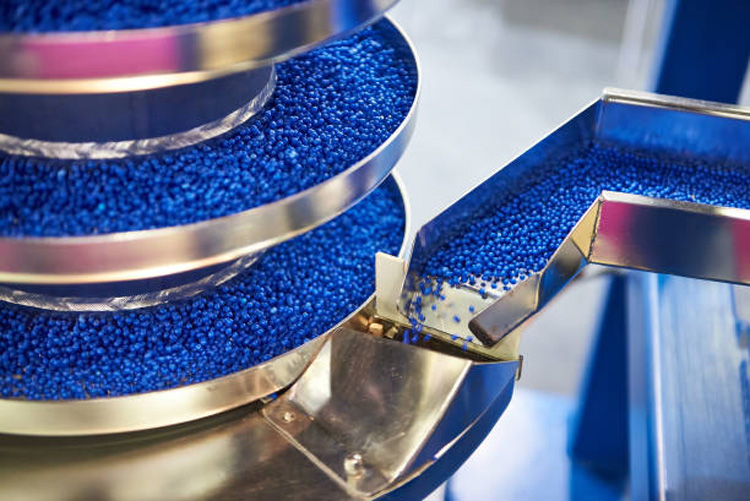

یکی از مهم ترین عوامل در بهینه سازی مصرف پلیمر، انتخاب گرید درست متناسب با فرآیند تولید است. هر پلیمر در بازار با گریدهای مختلف عرضه می شود که برای کاربردهای خاص طراحی شده اند؛ مثلا گرید تزریقی برای قالب گیری تزریقی، گرید بادی برای تولید فیلم یا بطری و گرید اکستروژن برای ورق سازی.

اگر گرید نادرست استفاده شود، علاوه بر افزایش مصرف انرژی و زمان، کیفیت محصول پایین می آید و ضایعات بیشتری تولید می شود. بنابراین انتخاب هوشمندانه گرید باعث کاهش دورریز و افزایش بهره وری می شود.

کنترل دقیق شرایط فرآیند

برای اینکه پلیمرها در فرآیند تولید بهترین عملکرد را داشته باشند، باید پارامترهایی مثل دمای سیلندر، فشار تزریق، سرعت مارپیچ یا اکستروژن و زمان خنک کاری به دقت تنظیم شوند.

هرگونه انحراف از شرایط استاندارد ممکن است باعث تخریب حرارتی پلیمر، حباب، تغییر رنگ یا اعوجاج در محصول شود. کنترل دقیق و استفاده از سیستم های اتوماسیون و سنسورهای دیجیتال به ثبات فرآیند کمک می کند و در نتیجه مصرف ماده اولیه کاهش پیدا می کند.

مدیریت ضایعات و بازیافت داخلی

در فرآیندهای تولید، همواره مقداری ضایعات مانند راهگاه ها، اضافات تزریق، برش های کناری یا محصول معیوب به وجود می آید. اگر این مواد بدون استفاده رها شوند، هزینه تولید افزایش چشمگیری پیدا می کند.

راهکار عملی این است که ضایعات جمع آوری، آسیاب و دوباره به چرخه تولید بازگردانده شوند. البته باید درصد اختلاط ضایعات با مواد نو به درستی مدیریت شود تا کیفیت نهایی محصول افت نکند. این روش علاوه بر صرفه جویی، به کاهش اثرات زیست محیطی هم کمک می کند.

بهبود طراحی قالب و قطعه

یکی از راه های مهم کاهش مصرف پلیمر، اصلاح طراحی محصول و قالب است. طراحی هوشمندانه قالب می تواند باعث شود راهگاه ها و اضافات کمتری تولید شوند و محصول نهایی با حداقل مصرف مواد شکل بگیرد.

همچنین طراحی قطعه با دیواره های یکنواخت و بدون ضخامت اضافی، علاوه بر صرفه جویی در مصرف ماده، کیفیت مکانیکی را نیز بهبود می بخشد. حتی تغییرات کوچک در طراحی می تواند در مقیاس تولید انبوه منجر به صرفه جویی قابل توجهی شود.

استفاده از افزودنی ها و پرکننده ها

در بسیاری از صنایع می توان با افزودن پرکننده ها و افزودنی ها، مصرف پلیمر خالص را کاهش داد و در عین حال خواص محصول را بهبود بخشید. به عنوان مثال پرکننده های معدنی مانند کربنات کلسیم یا تالک می توانند بخشی از حجم پلیمر را جایگزین کنند و هزینه را کاهش دهند.

همچنین افزودنی هایی مانند روان سازها یا پایدارکننده ها فرآیند تولید را روان تر کرده و باعث کاهش مصرف انرژی و افزایش عمر محصول می شوند. این ترکیب هوشمندانه، هم از نظر اقتصادی و هم از نظر عملکردی بهینه است.

سیستم های مانیتورینگ و نگهداری پیشگیرانه

دستگاه های تولید پلیمر مانند اکسترودر یا ماشین تزریق اگر به طور منظم سرویس و نگهداری نشوند، به مرور دچار مشکلاتی مثل نشت، کاهش راندمان مارپیچ یا ایجاد نقاط داغ می شوند که باعث افزایش مصرف ماده و کاهش کیفیت می شود. استفاده از سیستم های مانیتورینگ آنلاین و جمع آوری داده ها به مدیران کمک می کند تا مشکلات احتمالی را زودتر شناسایی کنند. همچنین نگهداری پیشگیرانه باعث می شود دستگاه ها در شرایط پایدار کار کنند و ضایعات و مصرف اضافی به حداقل برسد.

استفاده از فناوری های نوین

پیشرفت فناوری، فرصت های زیادی برای بهینه سازی مصرف پلیمر فراهم کرده است. دستگاه های تزریق و اکستروژن جدید با سیستم های Servo-hydraulic یا All-electric، مصرف انرژی و مواد اولیه را به میزان قابل توجهی کاهش می دهند.

علاوه بر این، نرم افزارهای شبیه سازی مانند Moldflow یا COMSOL به تولیدکنندگان کمک می کنند تا قبل از شروع تولید واقعی، جریان پلیمر و طراحی قالب را تحلیل و بهینه سازی کنند. این کار نه تنها از هدررفت مواد جلوگیری می کند، بلکه زمان توسعه محصول را نیز کاهش می دهد.