قالب گیری تزریقی چیست و فرایند آن چگونه انجام می شود؟

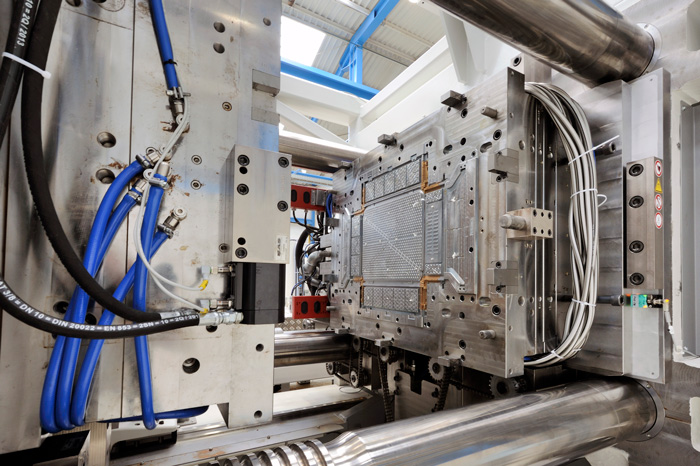

قالب گیری تزریقی یکی از رایج ترین روش های تولید قطعات پلاستیکی است که در آن ماده مذاب (پلیمر) با فشار زیاد به داخل قالب فلزی بسته تزریق می شود. این ماده درون قالب شکل می گیرد، سرد می شود و پس از جامد شدن، قطعه نهایی بیرون آورده می شود.

این فرایند سرعت بالا، دقت زیاد، امکان تولید انبوه، تکرارپذیری عالی و قابلیت ساخت قطعات پیچیده با جزئیات ظریف را فراهم می کند. قالب گیری تزریقی در صنایع مختلف مثل خودروسازی، تجهیزات پزشکی، الکترونیک، اسباب بازی و بسته بندی کاربرد گسترده دارد و به دلیل کاهش ضایعات و کیفیت یکنواخت، از اقتصادی ترین روش های تولید صنعتی محسوب می شود.

فرایند قالب گیری تزریقی

در ادامه مراحل فرایند قالب گیری تزریقی بیان شده است.

آماده سازی مواد (Plasticizing)

در این مرحله گرانول های پلاستیک وارد قیف دستگاه شده و به سمت سیلندر هدایت می شوند. هیترهای اطراف سیلندر پلاستیک را ذوب می کنند و مارپیچ (اسکرو) با چرخش خود مواد را به طور یکنواخت گرم، مخلوط و آماده تزریق می کند. هدف این مرحله رسیدن به ماده مذاب یکنواخت، بدون حباب و با ویسکوزیته مناسب است تا قطعه نهایی کیفیت مطلوبی داشته باشد.

تزریق مواد مذاب به قالب (Injection)

پس از آماده شدن مذاب، مارپیچ با فشار جلو رانده می شود و ماده داغ را با سرعت و فشار بالا به داخل حفره قالب تزریق می کند. این مرحله باید با دقت انجام شود تا قالب کاملا پر شود و هیچ فضای خالی باقی نماند. فشار تزریق، سرعت تزریق و دمای مذاب از پارامترهای حیاتی هستند که روی کیفیت سطح، استحکام و ابعاد قطعه تأثیر مستقیم دارند.

فشردن و پرکنندگی تکمیلی (Packing / Holding)

بعد از پر شدن قالب، مرحله نگهداری فشار انجام می شود تا انقباض طبیعی پلاستیک هنگام سرد شدن جبران شود. در این زمان مقدار کمی ماده اضافی وارد قالب می شود تا فضاهای خالی احتمالی پر شوند. این مرحله از ایجاد نقص هایی مانند گودی، حفره داخلی، تاب برداشتگی و کاهش تراکم جلوگیری می کند و نقش مهمی در کیفیت نهایی قطعه دارد.

خنک کاری در قالب (Cooling)

در این مرحله ماده تزریق شده درون قالب از طریق کانال های خنک کننده، آب یا روغن خنک می شود تا به حالت جامد پایدار برسد. زمان خنک کاری طولانی ترین بخش فرایند قالب گیری تزریقی است، زیرا استحکام و ابعاد قطعه در این مرحله تثبیت می شود. طراحی مناسب کانال های خنک کننده باعث کاهش زمان چرخه و افزایش کیفیت سطحی قطعه می شود.

باز شدن قالب (Mold Opening)

پس از اینکه قطعه کاملا سرد و سفت شد، قالب توسط سیستم بازکننده دستگاه به صورت کنترل شده از هم جدا می شود. باز شدن قالب باید دقیق باشد تا قطعه یا قالب آسیب نبیند. همچنین برخی قالب ها طراحی پیچیده ای دارند که شامل کشویی ها یا اجزای جانبی است که باید هماهنگ باز شوند.

خروج قطعه (Ejection)

در این مرحله، مکانیزم اجکتور (اجکت پین ها، صفحات پران یا سیستم های بادی) قطعه را از حفره قالب بیرون می رانند. خروج باید یکنواخت و بدون فشار بیش از حد باشد تا قطعه تاب برندارد یا نشکند. پس از خروج، قطعه برای بررسی کیفیت، برش مواد اضافی یا انتقال به مرحله بعدی تولید آماده می شود.

کاربردهای قالب گیری تزریقی

صنعت خودروسازی

در خودروسازی از قالب گیری تزریقی برای تولید قطعاتی مانند سپر، داشبورد، چراغ ها، گیره ها، روکش ها و قطعات داخلی استفاده می شود. دلیل این کاربرد گسترده، امکان تولید قطعات سبک، مقاوم و دقیق است که هم مصرف سوخت خودرو را کاهش می دهد و هم مونتاژ را آسان تر می کند. همچنین این روش به خودروسازان اجازه می دهد قطعات پیچیده را با هزینه مناسب و سرعت بالا تولید کنند.

صنایع الکترونیک

این روش برای تولید قاب گوشی، لپ تاپ، ریموت ها، کلیدها، سوکت ها و قطعات داخلی دستگاه های الکترونیکی به کار می رود. قالب گیری تزریقی امکان ساخت قطعات کوچک با دقت بسیار بالا را فراهم می کند، که برای صنایع الکترونیک حیاتی است. مقاومت مناسب، وزن کم و کیفیت سطحی یکنواخت از دلایل انتخاب این روش است.

تجهیزات پزشکی

در حوزه پزشکی، بسیاری از محصولات مانند سرنگ، قطعات ست سرم، کاتترها، محفظه های دستگاه های پزشکی و ابزارهای مصرفی با این فرایند تولید می شوند. دلیل استفاده رایج این است که قالب گیری تزریقی می تواند قطعات استریل، دقیق و یک بارمصرف با کیفیت ثابت و استانداردهای بهداشتی سخت گیرانه تولید کند.

اسباب بازی و محصولات خانگی

اکثر اسباب بازی های پلاستیکی، ظروف، درپوش ها، دسته های وسایل و انواع قطعات تزئینی توسط این روش ساخته می شوند. قالب گیری تزریقی امکان تولید طرح های متنوع، رنگارنگ و ایمن برای کودکان را می دهد. همچنین هزینه پایین تولید انبوه باعث می شود قیمت نهایی محصولات مقرون به صرفه باشد.

بسته بندی و تولید درب و بطری

بطری ها، درب بطری، ظروف مواد غذایی و قطعات بسته بندی از مهم ترین محصولاتی هستند که از طریق تزریق ساخته می شوند. این فرایند قابلیت ارائه سطح صاف، مقاومت بالا و وزن کم را فراهم می کند و برای صنایع غذایی و آرایشی بهداشتی بسیار مناسب است.

مزایای قالب گیری تزریقی

قدرت تولید انبوه

بزرگ ترین مزیت قالب گیری تزریقی امکان تولید تعداد بسیار زیاد قطعه با سرعت بالا و کیفیت ثابت است. به محض ساخت قالب، هزینه تولید هر قطعه بسیار پایین می شود، و این موضوع برای کارخانه هایی که نیاز به تولید میلیونی دارند ایده آل است. این مزیت، قالب گیری تزریقی را به یکی از اقتصادی ترین روش های تولید صنعتی تبدیل کرده است.

دقت بالا و کیفیت یکنواخت

این فرایند می تواند قطعاتی با ابعاد دقیق، سطح صاف و جزئیات پیچیده ایجاد کند. دقت بالا باعث می شود قطعات برای مونتاژ مناسب باشند و ایرادات محصول کاهش یابد. همچنین هر قطعه تولیدشده تقریبا مشابه قطعه دیگر است، که برای صنایعی مثل الکترونیک و پزشکی حیاتی است.

قابلیت ساخت طرح های پیچیده

قطعات با هندسه های خاص، شکل های سه بعدی، دیواره های نازک و جزئیات ریز به راحتی با قالب گیری تزریقی تولید می شوند. طراحی قالب این امکان را می دهد که فرم هایی ایجاد شوند که با روش های دستی یا دیگر روش های تولید ممکن نیستند.

کاهش ضایعات و امکان بازیافت

در فرایند تزریق ضایعات بسیار کم است و مواد زائد دوباره بازیافت یا به چرخه تولید بازگردانده می شوند. این موضوع به کاهش هزینه ها و افزایش پایداری محیط زیستی کمک می کند. استفاده بهینه از مواد باعث می شود تولیدکنندگان به استانداردهای زیست محیطی نزدیک تر شوند.

تنوع گسترده مواد اولیه

مواد پلیمری بسیار متنوعی مانند ABS، پلی کربنات ، پلی پروپیلن، نایلون و پلاستیک های مهندسی را می توان با این روش قالب گیری کرد. این تنوع باعث می شود تولیدکنندگان بسته به نوع کاربرد، ماده مناسب از نظر استحکام، انعطاف، مقاومت حرارتی یا ظاهری را انتخاب کنند.

قابلیت اتوماسیون و کاهش هزینه نیروی انسانی

بسیاری از دستگاه های قالب گیری تزریقی قابلیت کارکرد کاملا اتوماتیک دارند. این موضوع نیاز به اپراتور زیاد را کاهش می دهد، خط تولید را سریع تر می کند و احتمال خطای انسانی را به حداقل می رساند. در نتیجه بهره وری کارخانه افزایش پیدا می کند.